COLUMN コラム

コーヒー生産国視察 道中記(タイ サイアム)「タイのコーヒーって…」4日目

この日もおはようございます。

ホテルで朝食を済ませ、10時に大型バスに全員乗り込み出発。北部へ向けて約2時間、トイレ休憩を挟んで、BLUEKOFFさんのドライミル(選別工場)と焙煎工場へ到着。バンコクの道路事情は混雑しており昼前の到着予定が13時過ぎに到着になりました。

社長のスパチャイのお出迎えで、ドライミルへ。レストランを兼ねたカフェも建設しており、そこで昼食を頂きました。

着いて感じたことは、まずその規模。カフェを併設した施設は広く、きれいな外観はスパチャイさんの拘りが感じられた。カフェの後方に現在建設中のオープンカフェレストランで昼食を頂くことになりました。ガパオライスなど4種類のメニュー、デザート、ケーキ。次から次へのおもてなしにタイ人の心意気を感じた。カフェレストランは近くオープンするそうです。ミルの中には様々な野菜も栽培されており、レストランで提供される予定とのこと。これぞまさしく自給自足のレストランだ。ケーキやデザートも盛り付けなどもおしゃれで、参考になるものも多く感じられた。

時間は押していたものの、しっかりとみんなで昼食を堪能し、ようやくドライミル及び焙煎工場施設内へ。

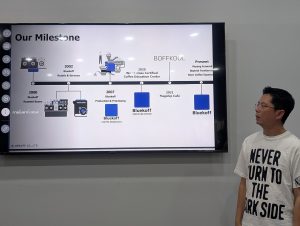

そこも広く、きれいな工場は期待をさらに高めてくれた。工場の入り口からまずはミーティングルームへ案内される。そこでバナナを一本渡され、独特な甘さのバナナを楽しんだ後、スパチャイさんからBLUEKOFFの歴史や施設、商品などの説明を受けました。わずかな期間でここまでのコーヒー事業を拡大させたことには驚きと共に感動を受けました。

一通り説明を受けた後、いよいよ選別工場視察スタートです。

工場内を歩くこと3分程、一番奥の施設がありました。昨日まで見ていたウェットミルからパーチメントを10時間以上をかけてこのドライミルへ運ばれてきます。

まず初めに選別工程としてパーチメントを脱殻することから始めます。

脱殻

パーチメントコーヒーを脱殻機に通してパーチメントを取り除いていきます。

選別

脱殻された生豆は形や大きさの異なる4つのパンチングドラムを通して通常生豆、スクリーンAAとピーベリー、それ以外と選別していました。AAと書いてある生豆はスクリーン17UPだそうです。何度も言うようにタイでは格付けはありません。そもそも格付けがない上に、ほとんどが自社使用豆が多いというのに、あえて選別しているのは、こだわりの一つといえるだろう。このタイプの選別機はあまり見たことがなく、特別性ではないかとも思いました。

研磨

脱殻された生豆はこの施設ではすべて研磨機にかけられ取り切れなかったパーチメントが付いた生豆などをきれいに取り切っていきます。この研磨機も通常の工程としてはあまり見かけることは少ない。

比重選別

研磨された生豆は昇降機で上に上げられ、比重選別機にかけられます。比重選別機は下から空気を吹き出し比重によって傾斜をつけたところで分けられる。この選別機を2台設置して2度選別し、残っていた小枝や軽い小さな豆を取っていきます。取られた豆などはローグレードとして別の道を辿ることになります。

タイにおいて自国消費量が生産量より多く輸入までしている中で、あえて選別してより良いコーヒーを選別していくことは、こだわり以外の何物でもないと感じました。

電子選別

次に運ばれたのは、カラーソーター(電子選別機)で決められた色以外の豆を空気ではじいていきます。この工程は最低2度行われ完全に取り除いていきます。ここで終わるかと思われたところに隣の部屋がありました。

ハンドピック

カラーソーターでとり切れなかった豆が見える場合にはハンドピックを行い、最終的な選別を行います。規格がないので何とも言えないが、輸入した豆をグレーディングしたところ、これまでほぼ欠点0だというので、その訳が分かりました。

キュアリング(乾燥工程)

出来上った生豆は40kgの高品質のPPバッグに詰められ倉庫に積み上げられます。ここで寝かせる期間は基本的に6か月間だそうです。様々な国でキュアリングはされていますが、ここまで長い乾燥は初めて聞きました。

これも意味としては、ここでの実験結果としてこれくらい寝かさないと良い風味が出ないからという単純な理由でした。根拠は簡単といったところか。6か月間のキュアリングで成分値を落ち着かせ、尚且つ風味度合いを上げていきます。スペシャルティコーヒーの基準をもとにそうしているそうでした。

ウェットミルからドライミルでの工程を通じてようやく一連の工程が行われた生豆は、焙煎工場で焙煎されます。焙煎工場までの一連の施設を持ったところは、タイでは本当にマレのようである。

焙煎

焙煎工場では大昭で8基の焙煎機が並んでいました。用途や要望に応じて焙煎機を変えて作っているようです。マイクロロットから大量焙煎の大型のものまで、中には焙煎機ブランドの指定もあるようです。

また、焙煎施設内では独自に製作したセパレーター(石抜き機)も3基設置していました。ここまで選別しているため、ほぼ異物は出てこないとも思われますので、活躍の場はほぼないと思いますが、やはりこだわりです。さすがと思いました。

別部屋にスペシャリティコーヒーの生豆を保管管理しているところがありました。低温で保管されている生豆は真空にしてマイクロロットとして保存しているととのことでした。

その後、ミルでの粉砕、充填機、さらにはドリップバッグ充填機、カプセルコーヒーの充填機も設置しているとのことでした。(時間がなかったので、充填機は見れませんでした。)

これで、ようやく販売商品として出来上がることになります。長い旅でした。

とはいっても、ここから港に運ばれ私たちのカップの中に入るまでは、日本での別の旅が始まるのですが、産地での旅はここまで。

今回のBLUEKOFFはその工程がすべて流れとして見える施設としては、タイという国内事情や生産国事情を考えるとまれなケースといえるが、研修としては分かりやすくコーヒーの旅が把握できるので、非常に良い機会だと思いました。ドライミルを夕方出発し、バンコク市内まで再び渋滞に巻き込まれながら、ホテルへ到着。

今日も夕食は美味しい海鮮です。

この度では、タイの名物である夜屋台もここまでは、一度も行く時間がありませんでした。明日が最後という事で、夜屋台へカミサンのタイパンツ、息子のムエタイパンツを買い込み、屋台の名物の一つでクレープを焼いて練乳をかけた感じの「ロッティ(roti)」というお菓子も頂きました。ホテルの部屋でロッティをつまみにシンハービールを飲みながら、もう終わりに近づいた感傷にちょっぴり寂しくなる夜でした。

今回、参加させていただいた会社、ずっと携わっていただいたBLUEKOFFさんのオーナーのスパチャイさん、アテンドされたタイ石光の橋本さんを始めとして、今回参加の皆さんには優しく接していただき、楽しくコーヒーの勉強をさせて頂きました。感謝してレポート〆たいと思います。

コップンカップ!

一覧へ戻る

一覧へ戻る